コルソライフ株式会社トップページ>選べる製造方法>造粒・混合加工

造粒・混合加工

造粒・混合加工とは、

粉末や水溶性原料(結合剤)を混ぜ合わせ、大きさの揃った粉末やペレット状などに粒子に揃えた粉体を加工する製造方法です。

飛沫しにくく水の溶けやすい顆粒材や、打錠しやすい顆粒材を製造することができます。

同工程内で着味・着香・着色も可能です。

顆粒の選定のポイント

- 顆粒タイプ

- 10Me~100Me程度の大きさの球形の顆粒です。

溶解性に優れ、口当たりが良く、水やお湯に素早く馴染むのが特徴です。 - ペレットタイプ

- 直径2㎜~6㎜、長さ10㎜~15㎜程の円柱状に加工が可能です。やや溶けにくく、そのまま経口する食品に向いています。

1営業日以内に返信いたします。

造粒・混合加工メニュー

流動層造粒

–りゅうどうそうぞうりゅう–

| 最小ロット | 10kg~ |

|---|---|

| 加工期間目安 | 1週間~ |

| 加工対象 | ココア、抹茶、青汁など |

※加工原料・仕様により変わります。

特徴

流動層造粒とは、計量混合した粉末原料に水溶液(水・エキス類・果汁など)を噴霧し粒子状に結合することで顆粒を製造する加工で、0.3㎜~2㎜程度の大きさの粒子を成形します。

溶解性に優れ、口当たりが良く、水やお湯に素早くなじみます。

ココアや抹茶、青汁など水溶性の高い飲料などに適しています。

押出造粒–おしだしぞうりゅう–

| 最小ロット | 30kg~ |

|---|---|

| 加工期間目安 | 1週間~ |

| 加工対象 | だし、顆粒スープ、顆粒食品 など |

※加工原料・仕様により変わります。

特徴

押出し造粒とは、粉体に結合剤の溶液を添加し混合した後、スクリーン(均一の大きさの穴が開いた板)から押出して顆粒を成形する方法です。

直径2㎜~6㎜、長さ10㎜~15㎜程のペレットと呼ばれる円柱状の顆粒を成形します。

味・風味を活かした、顆粒状のスープやそのまま経口する顆粒食品などに適しています。

撹拌造粒–かくはんぞうりゅう–

| 最小ロット | 30kg~ |

|---|---|

| 加工期間目安 | 1週間~ |

| 加工対象 | 打錠用顆粒 など |

※加工原料・仕様により変わります。

特徴

撹拌造粒とは、粉末粒子をブレードと呼ばれるスクリューと遠心力で混合・撹拌して回転させながら粒子を凝集させる方法です。

100μm~3㎜の微細顆粒を成形します。流動層造粒よりも比重の重い原料を造粒するのに適しており、主に打錠用の顆粒などに。

湿式造粒–しつしきぞうりゅう–

| 最小ロット | 30kg~ |

|---|---|

| 加工期間目安 | 1週間~ |

| 加工対象 | アルギン酸、医薬品類 など |

※加工原料・仕様により変わります。

特徴

湿式造粒とは、微粒子が溶け込んだ懸濁液に、微粒子が溶けない液体(アルコールなど)を加え、撹拌(かくはん)することで、化学反応により粒子を凝集させる造粒方法です。

アルギン酸などの食品添加物や糖分・油分の多く含まれる原料の造粒に適しています。

乾式造粒–かんしきぞうりゅう–

| 最小ロット | 30kg~ |

|---|---|

| 加工期間目安 | 1週間~ |

| 加工対象 | ブルーベリー顆粒 など |

※加工原料・仕様により変わります。

特徴

乾式造粒とは、粉体の原料をシリンダーと呼ばれる定形の圧縮装置で成形する造粒方法です。

水や結合剤を使用せず、原料をそのまま圧縮することで、成分量を最大限保ったままの錠剤を製造できます。

直接打錠する錠剤の原料に適しています。

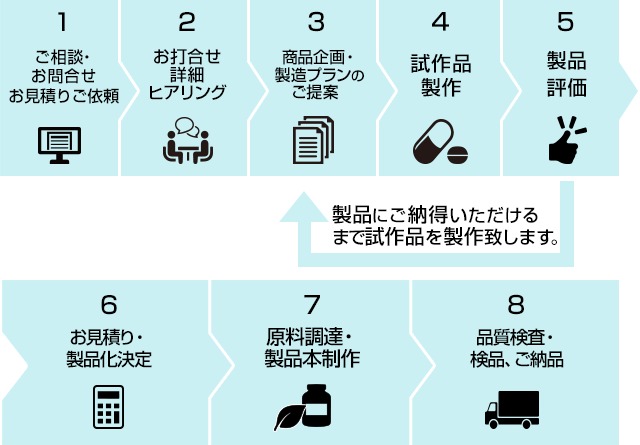

ご依頼の流れ

コルソライフ株式会社トップページ>選べる製造方法>造粒・混合加工